日本制造业在20世纪90年代创造了一个“神话”,它拥有高技术高附加价值产品,量不大但素质极高的生产员工,而日本可以说是一个世界级的制造基地。我们在日常生产中,如何从“挖钱”走向“捡钱”,实现高产出低消耗,小编与大家分享一下这几天在日本参观学习的经历。

我们首先参观的是 旭自动车工业株式会社。当听到工厂只有26名员工时,我不得不敬佩一番。因为就凭 这26名员工,年产值竟能达到九亿日元(约5千多万人民币),5S改善管理已经深入到每个员工内心,这在国内很多企业都难以做到!

我们在会议室详细听取了精益专家的全面讲解

当深入一线时,可以看到员工在各自岗位上有条不絮地工作着,流水线上的半成品在缓缓流动,现场运转得十分有序。凭数字化的核算基准,车间里随处可见各种改善提案及已经完成的改善成果。通过企业上下不断努力,旭工厂提高了企业不少利润,降低不少残次品比率。

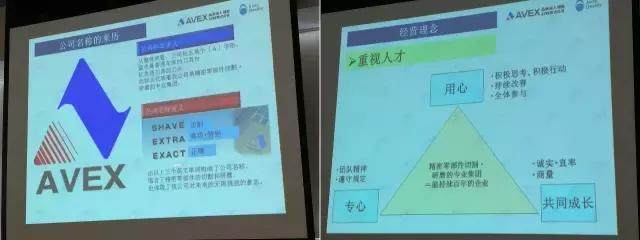

在参访时,它也是再次震撼了我。它员工规模虽然不大,约300人,但素质确实一流! 全球除奔驰公司没有使用该公司的产品外,其余汽车厂商均有使用该公司的产品。这高素质的背后,和它人才培育系统、重视员工发展是密不可分的。

所有员很亲切随和,真心欢迎我们的到访

我们第三站参观是是 丰田。在国内的大小街头,我们随处可以看到丰田的车,卡罗拉、凯美瑞、锐志这些型号是大家熟悉不过了,今天看到它们都在 同一条生产线 时,真的难以置信,这对生产员工的素质要求是要多高啊!

无论是搬箱子还是配货的人员,都是全力以赴的在工作。生产线不会停下,而是慢慢地前行,员工再根据不同车型迅速配件,忙碌而有序。以前听来过丰田工厂的朋友说,工厂内任何一个环节有问题,他们就会拉动绳子,然后程序就会报警,就有人过来解决问题,效率是惊人的!

丰田生产现场

工厂是根据订单生产汽车的,实现0库存,从而降低生产成本,提高利润,这也难怪为何丰田能成为世界第一汽车生产厂商了!

这几天在日本还看见一件很有趣的事情,日本大街上跑的日本车,几乎全是 大福物流 的生产线在运送。听说连特斯拉,都在使用这家日本的传送机械。

它拥有最先进的物流设备,节能型搬运车(FAV)、高速分拣车、整体式自动仓库、立式货架等多项物流自动化设备。

以前就有看过一则新闻,说大田物流的输送机械不仅能分辨农产品形状及大小,还能瞬间判断出甜度、成熟度,它的智能程度也太惊人了!

接待人员很热情为我们讲解

另外,大家坐飞机的时候,在分拣中心如果仔细一看,我们可能会看到大福的行李输送系统,据说,大福的输送系统具有每分钟600米的移动速度,基本上全球最快了。

感悟

在日本的这几天,令我感受很深的还有一点就是服务感受。以前听朋友说的传闻我还真不信的,这几天在吃饭时候,服务员上菜都是90°弯腰。日本经济发达的背后,最引人注目的一个因素就是日本企业的经营管理,我们这次学习之旅,无论是精益生产技术上的创新,还是精益员工管理上,都有了进一步的认识。他山之石,可以攻玉,这种成功的经验也有着能够“为我所用”之处。